【施工事例】大阪|金属加工工場の動力電源回路を改修|ブレーカー・ケーブル・配管を一新

こんにちは、細川です!

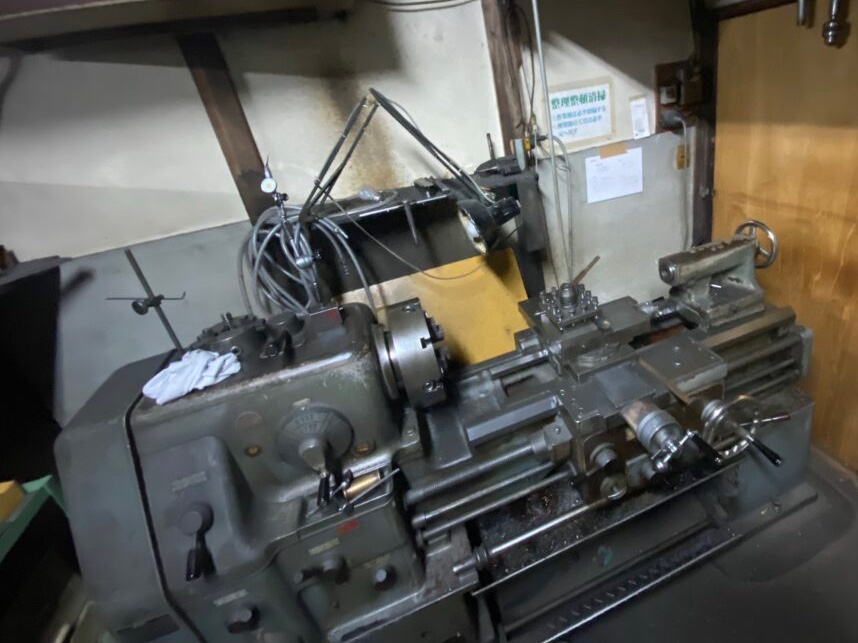

今回は大阪の金属加工会社様にて、動力電源回路の改修工事を行いました。

現場では鉄粉の堆積による短絡事故が発生し、これを機にブレーカー・ケーブル・電線管の全面改修をご依頼いただきました。

施工概要

施工場所:大阪府内 金属加工会社様 工場内

施工内容:動力電源回路の改修(ブレーカー・ケーブル・配管・分電盤)

主な改修理由:鉄粉による短絡事故が発生したため

▼施工ポイント

電線類を露出から管路へ変更し、耐久性・安全性を強化

電源誤接続防止と動作確認の徹底

工事の流れ

① 改修前の状態と課題

現場ではブレーカーに鉄粉が堆積し、短絡事故が発生していました。

このまま放置すると火災リスクが非常に高く、即時対応が必要な状況でした。

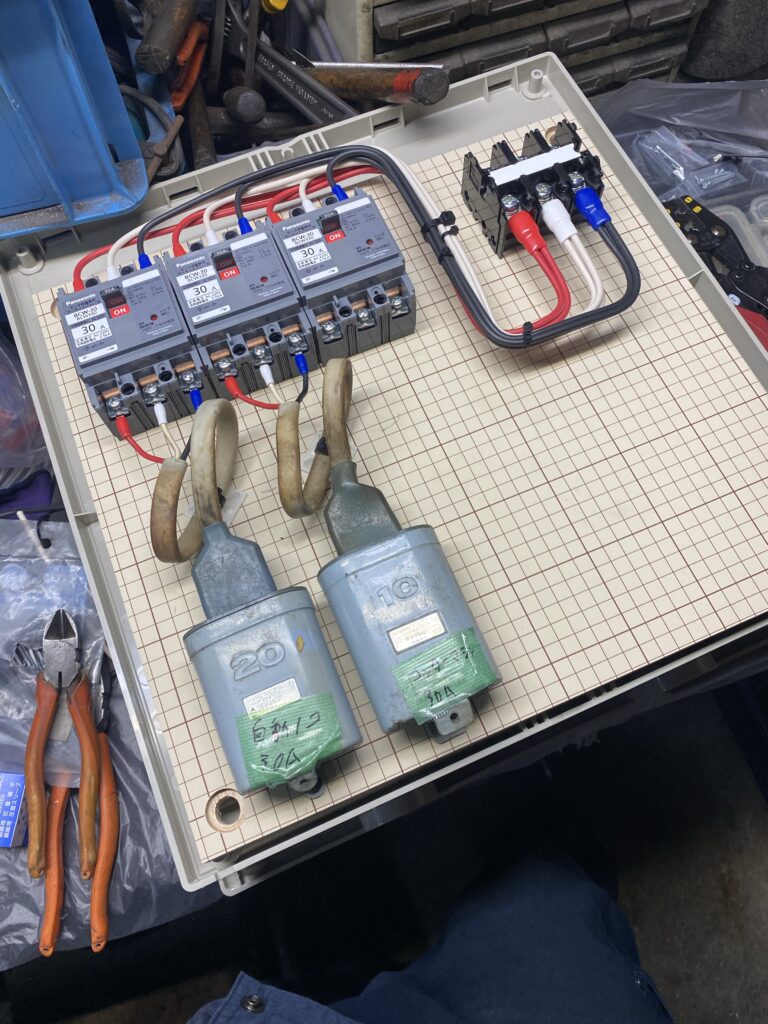

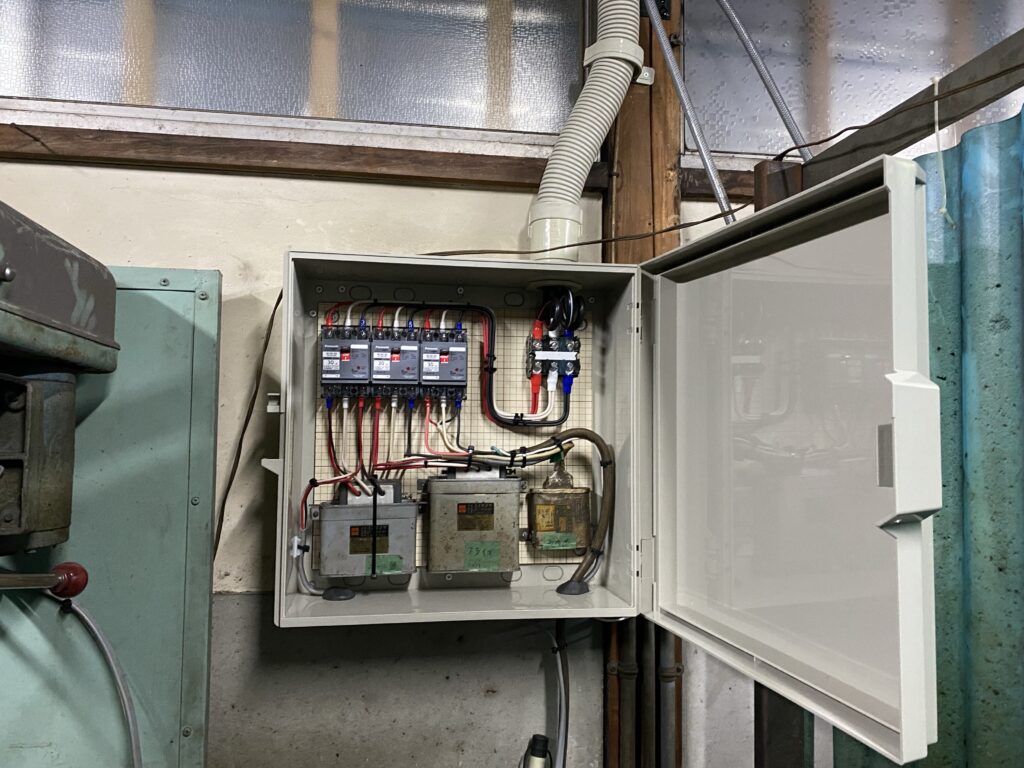

② 分電盤とブレーカーの新設

新しい分電盤を組み、安全性と拡張性の高いブレーカー配置にて回路を構築していきます。

③ 既設配線・配管の撤去

事故を起こした回路を含むブレーカー・ケーブル・露出配線をすべて撤去。

④ 電線管・ボックスの敷設

従来の露出設置を改め、電線管と金属ボックスを使用して鉄粉・油・粉塵から電気設備を守る構成に改修。

→ 長期的な安全性・メンテナンス性も大きく向上します。

⑤ ケーブルの配線と接続

機械ごとの新設回路へケーブルを接続。配線も丁寧に整理し、誤接続を防止。

⑥ 各種確認・試運転

- 絶縁抵抗測定

- 検相・電圧確認

- 試運転(お客様立ち会い)

→ 全数値と動作確認で異常なし。作業完了となります。

実際の現場の流れ

まず背景からですが、ブレーカーに鉄粉が積もり、短絡事故が発生しましたので、今回工事に至りました。

このまま放置すると火事の原因になりかねません、、。

短絡事故を起こしたブレーカーの取替をすると共に、他の劣化しているブレーカーやケーブルや配管等をまとめて改修する事になりました。

新設の分電盤を組みます

新しいブレーカーを配置し、回路を作っていきます。

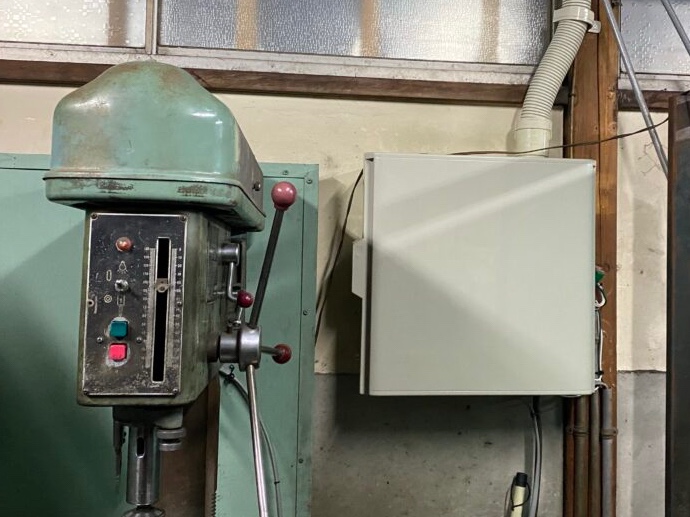

既設のブレーカー、ケーブルを撤去します。

電気を引き込んでいる電線から機械に至るまでの電線、ブレーカーを全て撤去していきます。

電線管、BOXを敷設

今までブレーカーや電線は露出で設置されていましたが、新しく配管とBOXを用いる事で鉄粉や油、ホコリなどからそれらを守る事ができます。

新しい動力回路を新設ケーブルと接続します。

新しく配線したケーブル、機械側の電線を回路に接続していきます。

接続完了後、各所確認します。

絶縁抵抗、検相、電圧確認し機械の試運転をしていきます。

数値、機械の動作共に全て問題ありませんので作業終了となります!

今回の注意点

動力電源の誤接続により機械が誤動作、または故障してしまう事がありますので、機械へ送電する前に確認し、復旧させました。

お客様に機械の動作を確認して頂き、問題ないとの事なので無事完了する事ができました!

最後まで読んで頂き、ありがとうございました。

まとめ|動力回路のトラブル・劣化もお気軽にご相談ください

金属加工などの製造業において、鉄粉や油による電気設備の劣化は非常に起こりやすい問題です。

当社ではこうした動力電源トラブルやブレーカーの老朽化対応も一括して施工対応可能です。